单面焊双面成形技术广泛用于船舶、桥梁和压力容器的制造生产,是一种高效的焊接技术。单面焊双面成形是指从焊缝正面施焊,正面和背面同时得到良好焊缝成形的焊接工艺方法;与双面焊相比,单面焊双面成形在保证焊接件焊透的基础上,省去了焊件翻转、背面清根等工序,在保证焊接成形质量的前提下大大提高了焊接效率。单面焊能够改善操作环境、进一步提高生产效率、降低操作者的劳动强度,提高焊接接头质量,具有显著的经济效益和社会效益。熔化极活性气体保护焊MAG(metal active gas welding)是惰性气体加少量氧化性气体(O2、CO2或其混合气体)混合作为保护气体。在惰性气体中混合少量氧化性气体的目的(一般为O2:2%~5%;CO2:5%~20%)是为了改善焊接电弧的稳定性,并且不改变惰性气体的电弧特性,降低电弧的辐射强度,改善焊缝成形质量,可以实现单面焊双面成形。陶瓷衬垫MAG单面焊双面成形技术集MAG焊与单面焊双面成形的优点于一体,实现焊缝背面强制成形,在压力容器、石油管道、航天航空领域的应用需求日益广泛。

一、焊接用陶瓷衬垫

衬垫焊是以特殊材料为衬托,使焊缝背面强制成形的焊接工艺方法。其特点是:单面焊双面成形。衬垫可以是金属材料如钢、铜,也可以是非金属材料,如陶瓷材料。陶瓷衬垫(见图1)是一种氧化铝陶瓷材料,也称焊接衬底,是现代焊接工艺中使用广泛的一种焊接辅助材料。陶瓷衬垫焊主要保证钢材材料接头根部焊透和焊缝背面成形,作为沿接头背面预置的一种衬托装置,能够使焊缝强制成形,背面焊缝成形饱满,焊迹整齐。

图1 陶瓷焊接衬垫

陶瓷焊接衬垫一方面具有耐火度高、不易变形、机械强度大等优点。陶瓷焊接衬垫成分符合国际标准、焊接时使用此衬垫焊缝坚固、抗裂性好、力学性能稳定,适用于压力容器用钢对接焊缝平、立、横向位的单面焊双面成形,并且背面焊缝外观成形、内在质量易于保证,可大大提高生产效率、稳定提高焊接质量、降低焊接成本、改善操作者的劳动环境。另一方面,高硬度、耐磨损、抗腐蚀、抗氧化是陶瓷衬垫的又一优良特性。

二、陶瓷衬垫MAG单面焊双面成形工艺试验

1.试验条件

根据试验的要求,20mm厚Q235B级钢板试件机加工相应的钝边和坡口,坡口背面和正面20mm范围内清除油脂、铁锈、水分及污物等,露出金属光泽。试件装配定位焊所用的焊丝与正式焊接时所用焊丝相同,预留合适的装配间隙;点固位置选在试板的端部或背面,点固后要打磨光滑;陶瓷衬垫紧密贴合于试板背面,粘贴时要求试件间隙中线、衬垫的凹槽中线重合。

电源:NB-500IGBT逆变式CO2/MIG/MAG气体保护焊机,直流反接。

焊丝型号及规格:ER50-6,f1.2mm。

焊丝干伸长:15~20mm,保护气体:80%Ar+20%CO2,气体流量15L/min。

试件接头形式:水平对接。

坡口形式:V形坡口。

焊接方向:左焊法。

坡口角度为60°±5°,坡口钝边高度为0~lmm,坡口间隙为2~3mm。焊接参数如表1所示。

2.化学成分分析

由GB/T20123—2006和Q/HC401.20—2007,对上述工艺试验正、反面焊缝的金属成分进行了测试,结果如表2所示。

(根据GB/T712—2000标准)Q235B级钢板的成分指标如表3所示。

从两表可以看出背面焊缝与正面焊缝的成分相当并且C、S、Si、Mn、P含量均符合国家标准,可见衬垫未对焊缝金属产生不利的影响。

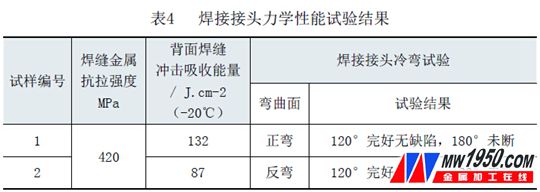

3.力学性能分析

焊缝的质量主要表现在焊接接头的力学性能,因此需要对焊接接头进行力学性能试验检测焊缝的质量。对已冷却的焊接接头按力学性能试验标准分别截取试样,试验结果如表4所示。进行少量摆动,摆动范围≤10倍的焊丝直径。每焊一道,应立即对焊道表面进行外观检查,对有裂纹、气孔及夹渣等缺陷的部位进行修补合格后,再进行下一道的焊接。为避免产生层间裂纹,应严格控制层间温度,前一层焊接完成后,应立即焊后一道。陶瓷衬垫背面强制成形混合气体保护焊是一种优质、高效的焊接工艺,试验表明,合理的焊接工艺能够实现单面焊双面成形。如图2所示。

(a) 陶瓷衬垫MAG焊试件 (b)焊缝外观

图 2

三、陶瓷衬垫MAG焊与CO2气体保护焊成本比较

焊接电流大致在150~225A范围内的常规CO2气体保护焊,Q235B级钢板性能指标如表5所示(根据GB/T712-2000标准)。

由焊接接头力学性能结果与Q235B级钢板的力学性能指标两表对比可知,焊接接头的屈服强度、抗拉强度以及纵向和横向的冲击吸收能量均符合标准要求,冲击韧性值高。

粘贴陶瓷衬垫时,要把陶瓷衬垫的红色中心线对准坡口中心位置(偏差应小于1.5mm),每张陶瓷衬垫之间应保持紧密连接,防止脱节。焊接时,焊丝可熔滴过渡为滴状过渡。由于焊接过程中有较为严重的飞溅,致使焊缝外观质量受到影响,焊后清理工作非常繁重,因而增加了人工成本。依据实际生产情况分析,每个结构件相应的清理工作量为焊接工作量的2/7左右。CO2+Ar混合气体保护焊(MAG焊)能够改变焊接电弧形态,从而可以减小飞溅,这种焊接方法成形好、飞溅小、焊接工艺稳定。而且常规CO2气体保护焊为了实现单面焊双面成形需TIG打底,焊接效率很低,MAG焊虽然衬垫有一定费用,但节省了工时提高了效率自然降低了成本。取管的对接焊缝,分别用纯CO2气体、20%CO2+80%Ar作为保护气体对其施焊,如图4所示,为了算出不同保护气体下单个焊接结构件施焊时所需求保护气体及焊丝的耗用量及费用,进行了一定数量的取样,结果如下:

图4 管的对接

取同一产品各80件(管的对接为例),分别采用纯CO2及混合气体(20%CO2+80%Ar)作为保护气体进行焊接,综合保护气体、焊丝、清除飞溅人工成本这些因素对比,混合气体保护焊接成本低,单件总成本节省0.11元左右,如表6所示。

研究结果表明:混合气的焊接飞溅比CO2少、焊缝成形比CO2好。采用MAG(20%CO2+80%Ar)焊提高焊接速度的同时提高了生产效率,从而降低了工时成本;改善焊缝成形,从而减少由于修复焊缝造成的焊丝损耗和焊缝外观粗糙不平;增加的气体成本明显低于节省的焊丝成本与工时成本之和,所以混合气体保护焊在减小焊接飞溅、改善焊缝质量的同时,可以减少焊接成本。具体分析如下:

(1)单件焊接件可简化成材料费和加工费两项内容,分别对焊接材料成本和焊接工时成本给予了估算。

(2)实际生产过程中,两种保护气体对相同产品进行实际试焊,所得结果证实,混合气体、焊丝及清除飞溅人工成本等总成本来看,CO2气体保护焊和MAG(20%CO2+80%Ar)相比,MAG焊的成本更低。

(3)与CO2气体保护焊相比,富氩混合气体保护焊虽然在保护气体方面成本较高,但焊接产品后用于清理焊缝、去焊渣等的人工成本要低的多。并且由于衬垫单面焊双面成形,省去了TIG打底的成本,大大提高了效率。综合来看,陶瓷衬垫MAG焊代替CO2气体保护焊具有现实可行性。

四、结语

(1)陶瓷衬垫MAG单面焊双面成形焊接工艺是一种高效、优质的焊接方法。试验表明,采用合理的焊接工艺可获得良好的正反面成形和焊缝质量。

(2)在实际施工中,采用有效的工装和可行的工艺参数,陶瓷衬垫MAG单面焊双面成形技术可替代传统的TIG或焊条电弧焊打底,CO2气体保护焊技术。

(3)混合气体中Ar的成本较高,但是同CO2保护焊相比,MAG焊焊丝用量较少,所得产品飞溅率低,熔敷效率高,产品焊接后的清理工作的难度及工人的劳动强度明显降低,改善了操作环境,实际生产应用证明采用富氩混合气(20%CO2+80%Ar)比CO2气体保护焊的综合成本低。

上一信息:陶瓷绝缘环的应用下一信息:钢结构焊接陶瓷衬垫免清根工艺

传真:0510-8718-5618

手机:13771384034 | 18706159787

邮箱:weiteci@vip.163.com

info@weiteci.com

地址:江苏省宜兴市丁蜀镇任墅工业园